14. Ресурсосберегающее направление проектирования трубных колонн

при строительстве глубоких скважин

Наряду с экстенсивным развитием добывающих мощностей за счет ввода в разработку сырьевых ресурсов в создаваемых новых, удаленных нефтегазопромысловых районах, для стабилизации добычи углеводородов в давно сформировавшихся, так называемых «старых» нефтяных районах следует постоянно усиливать поиск ресурсов нефти и газа на более глубоких этажах соответствующих региональных осадочных комплексов. Для этого необходимо опережающе увеличивать объемы глубокого бурения.

К сожалению, данные буровой статистики свидетельствуют о том, что объемные и качественные показатели глубокого бурения в настоящее время не соответствуют современным требованиям ускорения экономического и социального развития нефтяной и газовой промышленности.

Так, например, при строительстве добывающих скважин глубиной от 3000 до

В разведочном бурении, где достигнутые забойные отметки соответствующей группы скважин варьировали в том же диапазоне глубин, коммерческая скорость в течение указанного периода увеличилась с 289 до 395 м/ст.-мес (на 36,7 %), при оставшейся неизменной средней глубине скважин этого назначения, равной

В районах деятельности объединения «Грознефть» с 1980 по

Основной причиной отмеченной в последние годы стабилизации на довольно низком уровне технико-экономических показателей бурения глубоких скважин является целая группа факторов, среди которых доминирующее значение имеет несоответствие технических и эксплуатационных характеристик применяемого бурового и специального оборудования, а также трубных изделий нефтяного сортамента (бурильных, обсадных и других нефтепромысловых труб) современным требованиям.

При таких обстоятельствах одно из направлений сокращения сроков строительства скважин и повышения производительности труда в бурении – увеличение грузоподъемности и приводной мощности буровых установок, а также оснащение их современными средствами автоматизации буровых процессов и механизации труда рабочих. Однако, как свидетельствует практика разведки и разработки нефтяных и газовых месторождений в новых нефтегазодобывающих районах, темп роста проектной и фактической глубины бурения как разведочных, так и добывающих скважин опережает темп роста грузоподъемности и приводной энергетической мощности парка действующих буровых установок, которые приходится использовать при строительстве сверхглубоких скважин.

Поэтому не случайно в районах глубокого бурения, например в производственных объединениях «Грознефть», «Краснодарнефтегаз», «Азнефть», «Туркменнефть», «Мангышлакнефть» и других, спуск тяжелых промежуточных колонн большой длины производят отдельными секциями. При этом обсадная колонна разделяется на две и более секции.

Необходимость такой организации спуска вызвана тем, что применяемые ныне обсадные трубы не способны выдерживать большие страгивающие нагрузки, обусловленные собственным весом длинных обсадных колонн большого диаметра. Это главная причина. К тому же существующее буровое оборудование обладает недостаточной грузоподъемностью. По мнению некоторых специалистов, необходимость секционного спуска также обусловлена тем, что при спуске длинной обсадной колонны целиком могут происходить посадки и прихваты ее. Этому способствует то обстоятельство, что спуск очень тяжелых обсадных колонн осуществляется замедленно. Кроме того, во время цементирования секций обсадной колонны по отдельности в каждом случае затрачивается меньшее время на закачку и продавку цементного раствора, чем при цементировании всей обсадной колонны. Однако подобный «выигрыш» времени не является достоинством, присущим только указанному способу крепления скважины. Такого же эффекта можно достигнуть, например, при ступенчатом цементировании обсадной колонны, спущенной целиком.

Первую секцию обсадных труб при двухсекционном спуске .либо первую и вторую секцию при трехсекционном спуске спускают в скважину на бурильных трубах. Последние соединяются с обсадными трубами с помощью соединительного узла. Цементирование обсадных труб, например нижней секции, производится посредством закачки цементного раствора через бурильную колонну. Продавка осуществляется без применения разделительной и продавочной пробок.

По истечении времени ОЗЦ бурильную колонну отвинчивают от секции обсадной колонны вращением ее вправо и поднимают из скважины.

Спуск обсадных колонн секциями имеет следующие технические, технологические и организационные особенности.

1. Процесс крепления ствола глубокой скважины посредством последовательного спуска секций обсадной колонны даже при отсутствии осложнений, обусловленных влиянием объективных гидрогеологических факторов, сильно растянут во времени. Это вызывается тем, что перед спуском каждой очередной секции приходится производить проработку и шаблонирование ствола скважины. В свою очередь, перед цементированием каждой секции приходится производить большой комплекс неизбежных подготовительных работ.

Как показывает опыт строительства сверхглубинных скважин, на крепление ствола скважины 4000 X

2. Длина спускаемых нижних секций обсадной колонны при многосекционном спуске, как правило, бывает сильно ограничена.Вес ее не соответствует той страгивающей нагрузке, которую могут выдержать обсадные трубы. Такое ограничение длины секций вызвано тем, что кроме веса обсадных труб компоновка бурильных труб также должна удерживать и свой собственный вес. Поэтому, чем глубже скважина, тем короче первые секции обсадных труб, а следовательно, тем больше количество секций и тем больше расход средств и времени.

3. Секции обсадных труб, как правило, спускают на бурильной колонне, которая используется для бурения скважины. Во время, этих операций реализуется тот резерв прочности, которым располагают бурильные трубы. Под влиянием больших усилий, действующих на бурильную колонну в процессе спуска (особенно вовремя расхаживания при неизбежных затяжках и посадках обсадной колонны) и цементирования, в теле бурильных труб могут появиться остаточные деформации. При дальнейшем бурении возможны аварии с этими бурильными трубами.

4. Стыковка секций обсадных труб между собой – чрезвычайно трудная проблема. Обеспечить герметичность соединения секций не всегда удается. Случаются и такие осложнения, когда оси обсадных труб в месте соединения секций не совпадают. Тогда после цементирования очередной секции обсадная колонна оказывается непроходимой для бурильного инструмента. Из практики крепления скважин известны случаи такого несовпадения осей соединяемых секций, когда после цементирования второй секции и разбуривания оставленного в ней цементного стакана долото проходило мимо обсадных труб первой секции. Такое осложнение, как правило, приводит к потере скважины, т. е. к миллионным убыткам (не говоря уже об огромном моральном ущербе).

5. Во время цементирования секции обсадной колонны, подвешенной на бурильной колонне, случаются осложнения, когда в результате преждевременного открытия промывочных каналов в соединительном узле цементный раствор не попадает в пространство между обсадными трубами и стенкой скважины. Такое осложнение также относится к категории трудноликвидируемых.

Чрезвычайно сложная проблема, с которой придется иметь дело в ближайшем будущем – крепление стволов сверхглубоких скважин на мантию земли (глубина

О больших затратах календарного времени, длительном отвлечении на объекты строительства скважин специальной техники » персонала буровых и субподрядных организаций свидетельствуют данные табл. 14.1, в которой приведена вся структура технических и трудовых ресурсов, вовлеченных в работу на этапах спуска и цементирования всех промежуточных колонн при строительстве скв. 160 на месторождении Правобережное, расположенном в районе деятельности Грозненского УБР производственного объединения «Грознефть»,

Из табл. 14.1 видно, что вслед за кондуктором диаметром

При этом следует иметь в виду, что реальные материальные, трудовые, энергетические и финансовые затраты самого бурового предприятия, производственного объединения по добыче и всей отрасли, связанные с недостатками применяемой буровой техники, технологии и организации спуска и цементирования обсадных колонн, на много превышают подвергающиеся учету затраты ресурсов, израсходованных на содержание всех категорий работников и аренду большого состава технических и транспортных средств в течение длительных периодов секционного крепления интервалов открытого ствола на последовательных фазах формирования конструкции каждой сверхглубокой скважины. Возникающие во время длительных операций и после них геолого-технологические осложнения ствола отрицательно влияют на весь последующий процесс бурения и заканчивания этой категории скважин.

Известна технология спуска тяжелой обсадной колонны с помощью системы устанавливаемых на устье скважины гидравлических домкратов, принимающих на себя всю нагрузку, создаваемую возрастающим весом спускаемой обсадной колонны. Однако при этом решается только часть проблемы, связанная с дефицитом грузоподъемности вышечно-лебедочного комплекса современной буровой установки. Что касается ограничения предельно допустимых веса и длины секции обсадной колонны, определяемых допустимой величиной страгивающей нагрузки ее верхних труб, то оно не снимается при использовании системы гидравлических домкратов. К тому же применение этого способа спуска обсадной колонны связано со значительными организационными и техническими трудностями и с неприемлемо большими затратами календарного времени.

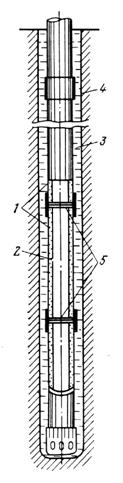

Для повышения качества законченных строительством сверхглубоких скважин как горно-технических сооружений высокой конструкционной прочности, эксплуатационной надежности и экологической ответственности, сокращения сроков, снижения энергоемкости и трудоемкости проходки и крепления протяженных открытых стволов цельными обсадными колоннами предложено новое техническое решение1. Устройство для крепления скважин (рис. 14.1) включает секции 1 обсадной колонны с закрепленным на их

Таблица 14.1

Структура технических средств и трудовых ресурсов, использованных на этапах крепления и цементирования скв. 160 Правобережного месторождения Грозненского опытно-показательного УБР производственного объединения «Грознефть»

| Фазы создания скважины | Секции обсадной колонны | Используемые технические средства | Тампонажная бригада | Номер и дата составл. Акта о завершении фазы крепления | Затраты времени между сроками окончания операций спуска и цементирования секций, дни | ||||||

| Наименование | Диаметр обсадной колонны, мм | Глубина, м | Наименование | Диаметр, мм | Интервал, м | Наименование | Количество | Состав | Количество | ||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 |

| 426 | 200 | ЦА-320 | 2 | Моторист | 6 | 40 | |||||

| ЗЦА-400Н | 1 | Машинист | 4 | ||||||||

| УНБ | 1 | 03.12.80 | |||||||||

| ЦСМ | 2 | ||||||||||

| II. Первая промежуточная колонна | 340 | 2885 | III. Первая секция | 340 | 2885-1600 | ЦА-320 | 5 | Моторист | 16 | 275 | |

| ЗЦА-400Н | 4 | Машинист | 11 | 06.04.81 | |||||||

| УНБ | 2 | Оператор | 3 | 81 | |||||||

| Осреднительная цистерна (ОЦ) | 3 | Моторист-оператор | 3 | ||||||||

| ЦСМ | 4 | Водитель | 1 | ||||||||

| Лаборатория | 1 | ||||||||||

| Блок манифольда | 1 | ||||||||||

| II.2. Вторая секция | 340 | 1600–0 | ЦА-320 | 3 | Моторист | 18 | 276 | ||||

| ЗЦА-400Н | 7 | Машинист | 12 | 11.04.81 | |||||||

| УНБ | 2 | Оператор | 3 | ||||||||

| Осреднительная цистерна (ОЦ) | 3 | Моторист-оператор | 3 | ||||||||

| ЦСМ | 5 | Водитель | 1 | ||||||||

| Лаборатория | 1 | ||||||||||

| Блок манифольда | 1 | ||||||||||

| III. Вторая промежуточная колонна | 273 | 3770 | III.1 Первая секция | 273 | 3770–2684 | ЦА-320 | 5 | ||||

| ЗЦА-400Н | 2 | Моторист | 14 | 328 | |||||||

| УНБ | Машинист | 9 | 26.09.81 | ||||||||

| ОЦ | 2 | Оператор | 3 | ||||||||

| ЦСМ | 4 | Моторист-оператор | 2 | ||||||||

| Лаборатория | 1 | Водитель | 1 | ||||||||

| Блок манифольда | 1 | ||||||||||

| III.2 Вторая секция | 273 | 2685–2358 | ЦА-320 | 2 | Моторист | 10 | 96 | 14 | |||

| ЗЦА-400Н | 3 | Машинист | 7 | 09.10.81 | |||||||

| УНБ | 2 | Оператор | 3 | ||||||||

| ЦСМ | 2 | Оператор-моторист | 1 | ||||||||

| Автоцистерна | 1 | Водитель | 1 | ||||||||

| Лаборатория | 1 | ||||||||||

| Блок манифольда | 1 | ||||||||||

| IV. Третья промежуточная колонна | 219 | 4482 | IV.1. Первая секция | 219 | 4482–3854 | ЦА-320 | 4 | ||||

| ЗЦА-400Н | 4 | Моторист | 15 | 233 | |||||||

| УНБ | 2 | Машинист | 10 | 01.06.82 | |||||||

| ЦСМ | 4 | Оператор | 3 | ||||||||

| ОЦ | 1 | Оператор-моторист | 1 | ||||||||

| Лаборатория | 1 | Водитель | 1 | ||||||||

| Блок манифольда | 1 | ||||||||||

| IV.2. Вторая секция | 219 | 3854–3351 | ЦА-320 | 1 | |||||||

| ЗЦА-400Н | 1 | Моторист | 6 | 439 | 20 | ||||||

| ЦНБ | 2 | Машинист | 4 | 21.06.82 | |||||||

| ОЦ | 1 | Оператор | 3 | ||||||||

| ЦСМ | 1 | Оператор-моторист | 1 | ||||||||

| Лаборатория | 1 | Водитель | 1 | ||||||||

| Блок манифольда | 1 | ||||||||||

| IV.3. Третья секция | 219Х245 | 3350–0 | ЦА-320 | 6 | |||||||

| ЗЦА-400Н | 5 | Моторист | 22 | 162 | 18 | ||||||

| УНБ | 2 | Машинист | 13 | 09.07.82 | |||||||

| ОЦ | 1 | Оператор | 3 | ||||||||

| ЦСМ | 8 | Оператор-моторист | 1 | ||||||||

| Лаборатория | 1 | Водитель | 1 | ||||||||

| Блок манифольда | |||||||||||

| V. Четвертая промежуточная колонна-хвостовик | 168 | 4342–3637 | ЦА-320 | 2 | |||||||

| ЗЦА-400Н | 3 | Моторист | 7 | 611 | |||||||

| ОЦ | 1 | Машинист | 5 | 30.11.82 | |||||||

| Лаборатория | 1 | Оператор | 3 | ||||||||

| Блок манифольда | 1 | Оператор-моторист | 1 | ||||||||

| ЦСМ | 1 | Водитель | 1 | ||||||||

| VI. Эксплуатационная колонна | 114Х Х127Х Х168Х Х194 |

4666 | VI.1. Первая секция | 114 | 4666–4239 | ЦА-320 | 2 | ||||

| ЗЦА-400Н | 2 | Моторист | 8 | 262 | |||||||

| УНБ | 2 | Машинист | 6 | 14.1.83 | |||||||

| ОЦ | 1 | Оператор | 3 | ||||||||

| ЦСМ | 1 | Оператор-моторист | 1 | ||||||||

| Лаборатория | 1 | Водитель | 1 | ||||||||

| Блок манифольда | 1 | ||||||||||

| VI.2. Вторая секция | 127Х148 | 4241–2998 | ЦА-320 | 2 | |||||||

| ЗЦА-400Н | 1 | Моторист | 7 | 506 | 12 | ||||||

| УНБ | 2 | Машинист | 5 | 26.01.83 | |||||||

| ОЦ | 1 | Оператор | 3 | ||||||||

| ЦСМ | 1 | Оператор-моторист | 1 | ||||||||

| Блок манифольда | 1 | ||||||||||

| Лаборатория | 1 | Водитель | 1 | ||||||||

| VI.3. Третья секция | 148Х144 | 3350–0 | ЦА-320 | 4 | |||||||

| ЗЦА-400Н | 4 | Моторист | 13 | 58 | 9 | ||||||

| УНБ | 1 | Машинист | 9 | 04.02.83 | |||||||

| ОЦ | 1 | Оператор | 3 | ||||||||

| ЦСМ | 3 | Оператор-моторист | 2 | ||||||||

| Автоцистерны | 1 | Водитель | 1 | ||||||||

| Лаборатория | 1 | ||||||||||

| Блок манифольда | 1 | ||||||||||

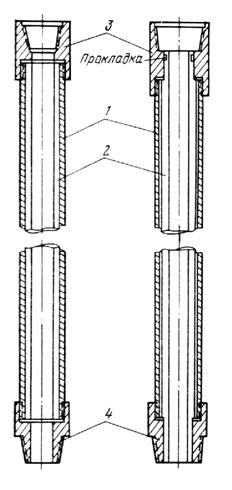

Рис. 14.1. Устройство крепления скважин:

1 – секции обсадной колонны; 2 – облегчающий элемент; 3 – буровой раствор; 4 – скважина; 5 – кольцевая прокладка;

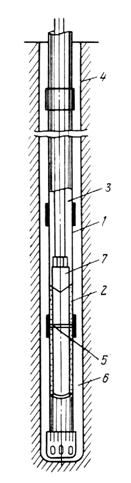

Рис. 14.2. Схема удаления облегчающего элемента со стенок обсадной колонны.

1 – секции обсадной колонны; 2 – облегчающий элемент; 3 – буровой раствор; 4 – скважина; 5 – кольцевая прокладка; 6 – цементное кольцо; 7 – долото

внутренней поверхности элементом 2 из материала с плотностью меньшей плотности бурового раствора 3, заполняющего скважину 4, В процессе соединения секций 1 между их торцами устанавливают кольцевую прокладку 5, изготовленную из того же материала, что и элемент 2. За счет этого повышается плавучесть обсадной колонны.

После проведения цементирования обсадной колонны и формирования цементного кольца 6 в затрубном пространстве (рис. 14.2) облегчающий элемент 2 при необходимости удаляют с внутренней поверхности секций 1, например, при помощи долота 7 либо путем растворения химикалиями, инертными по отношению к металлу обсадных труб.

Поскольку облегчающий элемент размещается на внутренней поверхности обсадных труб, организация и технология спуска их в скважину не отличаются от обычной практики проведения этой операции.

Удаление облегчающего элемента производится с тем, чтобы обеспечить проведение дальнейших технологических операций с использованием инструментов и устройств (долот, забойных двигателей, пакеров и т. п.), размеры и эксплуатационные характеристики которых обусловлены номинальным внутренним диаметром труб данной обсадной колонны.

Для изготовления элемента 2 используется естественный или искусственный материал низкой плотности, например, на основе склеенных между собой полых микросфер из стекла либо пластмассы, сохраняющих прочность, форму и плотность под воздействием высокого гидростатического давления.

При использовании облегчающих материалов плотностью 0,2–0,9 г/см3, наносимых на внутреннюю поверхность обсадных труб равномерным слоем толщиной 15–40 мм, приведенную плотность трубной (обсадной) колонны можно снизить до 2,5–3,5 г/см3.

При проектировании крепления скважины расчет допустимой длины подвески обсадной колонны, собираемой из труб с облегчающим элементом, нанесенным на их внутренней поверхности, производится по следующей формуле:

,

,

где Рстр – страгивающая нагрузка верхней трубы: К0 – коэффициент запаса прочности верхней трубы; q – вес

Цементирование обсадной колонны может быть проведено с использованием любого из известных способов – прямого цементирования (одноступенчатого либо многоступенчатого) или обратного цементирования. Прямое цементирование можно проводить без применения продавочной пробки подобно тому, как это делается во время цементирования секций обсадной колонны, спускаемых на бурильных трубах.

С целью снижения веса длинной обсадной колонны, спускаемой в скважину, наполненную буровым раствором, в зависимости от конкретных условий из труб с облегчающим слоем может быть собрана вся или только часть, например верхняя секция, колонны. При этом нижнюю секцию обсадной колонны (в пределах длины, допустимой с точки зрения выдерживания страгивающей нагрузки соответствующих труб в компоновке обсадной колонны) можно собирать из труб без облегчающего слоя.

Пример.Требуется обсадить и зацементировать скважину глубиной

Бурение скважины производится буровой установкой, допустимая рабочая грузоподъемность которой составляет 300 т.

Исходные данные при расчете 325-мм промежуточной колонны с наружным диаметром

Толщина стенки, мм ............................................................ 10 11 12

Внутренний диаметр, мм .................................................... 305 303 301

Страгивающая нагрузка, 106 Н ............................................ 2,893 3,334 3,727

Вес

Расчет колонны, составленной из обсадных труб

без облегчающего слоя

Исходя из повышенных требований к качеству крепления сверхглубокой скважины нижняя часть обсадной колонны составляется из труб с толщиной стенки

,

,

где L10– искомая допустимая длина колонны, м; Рст (10) – страгивающая нагрузка при толщине стенки

м.

м.

Поскольку L10<Lскв, следующую секцию собираем из труб с толщиной стенки

=

=  м.

м.

Следующую секцию собираем из труб с толщиной стенки 12 мм:

м.

м.

Длина трех секций составляет

Осуществить спуск 325-мм колонны на глубину

1. исходя из прочности самой толстостенной 325-мм трубы на страгивание, можно собрать колонну только длиной

2. предельная грузоподъемность буровой установки (2942•103 Н) фактически исчерпывается уже при указанной длине обсадной колонны.

Следовательно, необходимо производить спуск обсадной колонны секциями. В зависимости от прочности компоновки бурильного инструмента в данном случае обсадная колонна может быть спущена четырьмя или тремя секциями.

Расчет колонны, составленной из обсадных труб

с нанесенным внутри облегчающим слоем

Внутренняя поверхность труб покрыта слоем синтетического облегчающего материала плотностью 800 кг/м3. Колонна собирается из труб с толщиной стенки

Приведенный вес единицы длины «снаряженной» обсадной трубы равен весу

q10(пр)=789,4+0,785(0,3052–0,2252)•1,0•800•9,80665=1050,4 Н.

Приведенный средний удельный вес обсадной трубы с облегчающим слоем вычисляется по следующей схеме:

Н/м3

Н/м3

Допустимая длина колонны, собранной из обсадных труб с облегчающим слоем,

м.

м.

Верхнюю часть обсадной колонны длиной

Определим нагрузку на крюке, обусловленную весом всей обсадной колонны длиной

Фактический запас прочности верхней трубы обсадной колонны составляет

Кф = 3,334•106/2,259•106=1,48.

Предельная рабочая грузоподъемность буровой установки будет использована только на 76,8 %.

Таким образом, благодаря наличию облегчающего слоя, нанесенного на стенке внутри обсадных труб, можно спускать тяжелые обсадные колонны, не расчленяя их на секции.

Таблица 14.2

Сравнительные затраты календарного времени на крепление промежуточными обсадными колоннами скв. 160

на месторождении Правобережное в районе деятельности Грозненского опытно-показательного УБР

производственного объединения «Грознефть».

| Существующая технология и организация крепления | Предлагаемая технология и организация крепления | Сокращение затрат времени, сут (гр. 2-гр. 4) | ||

| Фазы крепления скважины | Затраты времени. сут | Фазы крепления скважины | Затраты времени, сут | |

| 1 | 2 | 3 | 4 | 5 |

| I промежуточная колонна диаметром |

8,6 | I промежуточная колонна диаметром |

7,0 | 1,6 |

| первая секция диаметром |

3,6 | |||

| вторая секция диаметром |

5,0 | |||

| IIпромежуточная колонна диаметром |

15,9 | II промежуточная колонна диаметром |

3,4 | 12,5 |

| первая секция диаметром |

2,9 | |||

| вторая секция диаметром 273 мы в интервале 2685–2358 м | 13 | |||

|

IIIпромежуточная колонна диаметром глубины 4482 м: |

42,9 | III промежуточная колонна диаметром |

7,8 | 35,1 |

| первая секция диаметром 219 мы в интервале 4482–3654 м | 4,9 | |||

| вторая секция диаметром |

20,0 | |||

| третья секция диаметром 219X245 в интервале 3350–0 м | 18,0 | |||

| Итого | 67,4 | 18,2 | 49,2 | |

Рис. 14.3. Устройство бурильной трубы: 1 – трубный корпус; 2 – облегчающий элемент; 3 – муфта; 4 – ниппель

В табл. 14.2 приведены сравнительные затраты календарного времени на крепление промежуточными колоннами скв. 160 (расположенной на месторождении Правобережное в районе деятельности производственного объединения «Грознефть») по фактическим результатам при существующей секционной и по расчетным данным — по предлагаемой технологии и организации крепления стволов скважин, базирующейся на принципе регулирования приведенной плотности спускаемых трубных колонн. Обсадные трубы указанных в табл. 14.2 промежуточных колонн футерованы облегчающим материалом плотностью 800 кг/м3. В трубах разного диаметра толщина слоя этого материала изменилась от 20 до

Как видно из табл. 14.2, применение предложенной технологии и организации крепления стволов указанными промежуточными колоннами, при прочих равных условиях, обеспечило бы сокращение цикла строительства скв. 160 на 49,2 сут.

Хотя указанное выше изобретение по своему целевому назначению конкретно относится к области крепления скважин, предложенное техническое решение может быть использовано и как устройство бурильной трубы для проходки скважин.

По аналогии с формой исполнения устройства для крепления скважин (см. рис. 14.1) можно изготавливать бурильную трубу (рис. 14.3), включающую несущий трубный корпус 1 с закрепленным на его внутренней поверхности элементом 2 из материала, обладающего плотностью, меньшей плотности бурового раствора, заполняющего скважину. На концах каждой трубы навинчены муфта 3 и ниппель 4.

Если облегчающий элемент, размещенный на внутренней поверхности несущего трубного корпуса, помимо заданной низкой плотности, также обладает и заданными теплоизоляционными свойствами, то при использовании таких труб в компоновке бурильной колонны достигается комбинированный эффект, состоящий в значительном уменьшении веса колонны труб, спущенной в скважину, заполненную буровым раствором, снижении интенсивности теплообмена между нисходящим и восходящим потоками бурового раствора и в процессе проходки ствола скважины (что способствует улучшению условий работы забойного двигателя и породоразрушающего инструмента), а также в уменьшении расхода энергии и затрат времени на спуско-подъемные операции при бурении сверхглубоких скважин.

Помимо сохранения прочности, формы и плотности под воздействием высокого гидростатического давления, облегчающий элемент 2 бурильной трубы (см. рис. 14.3) должен отвечать дополнительному требованию – сохранять целостность и плотную адгезионную связь с внутренней стенкой трубного корпуса в условиях воздействия на него ударных нагрузок.

При проектировании компоновки бурильной колонны, собранной из труб с облегчающим элементом, допустимая длина ее подвески в скважине, заполненной буровым раствором, рассчитывается по формуле

,

,

F – площадь поперечного трубного корпуса; σт – предел текучести материала трубного корпуса; Кб – коэффициент запаса прочности трубного корпуса; V0 – объем вытеснения

Наряду с изложенным выше, преимущество предложенного технического решения состоит в том, что собранная из оснащенных описанным способом элементов колонна (обсадная, бурильная) оказывает гораздо меньшее механическое воздействие на стенки скважины. Это позволит избежать или существенно снизить вероятность развития таких весьма распространенных и опасных осложнений, как желобообразование и обвал стенок ствола буровой скважины.

В результате реализации изложенного принципа и формы исполнения технических средств регулирования приведенной плотности колонн любого назначения могут быть многократно снижены энергозатраты, связанные с осуществлением процессов проходки и крепления скважин, а также снижены требования к уровню максимальной грузоподъемности талевой и вышечно-лебедочного систем буровых установок, применяемых при бурении сверхглубоких, скважин.

1 А.С. 1229301 (СССР). Устройство для крепления скважин. Авт. изобрет. Л.Н. Шадрин–Заявл. 04.08.1969 (№ 1354244/03 (072274) К. Опубл. в Б. И. 1986, № 17.